Ny emballagelösning spar tid för anställda och robotar

Värmeelement från en av Sveriges stora industrikoncerner förpackas av robotar och levereras nu i en Heavy Duty wellpapplösning från FARUSA emballage som vann uppdraget tack vare flera tids- och robotvänliga faktorer.

- Det är avgörande att lådorna är lätta, snabba att göra klara och att de har samma höjd så att våra robotar kan packa värmeelementen utan problem, säger Stefan Kraft hos Backer BHV AB.

Hos företaget Backer BHV AB i Sösdala i Skåne tillverkas värmeelement av aluminium för uppvärmning av exempelvis tågvagnar och bostäder. Verksamheten är huvudkontor för Backergruppen som är marknadsledare i Norden och en av de ledande leverantörerna i Europa av produkter, komponenter och system för elektrisk värme och värmereglering. Backergruppen tillhör affärsområdet Nibe Element hos den världsomspännande svenska industrikoncernen Nibe AB.

Backers aluminiumelement, som är utformade för att förbättra äldre, traditionella värmesystem med hjälp av antingen konvektion eller termisk strålning, tillverkas i en avdelning som har 10 - 15 medarbetare i en robotiserad tillverkning. Här packas elementen i stora Heavy Duty wellpapplådor som tar dem säkert ut i världen till återförsäljare, stora entreprenörer, tågtillverkare med flera.

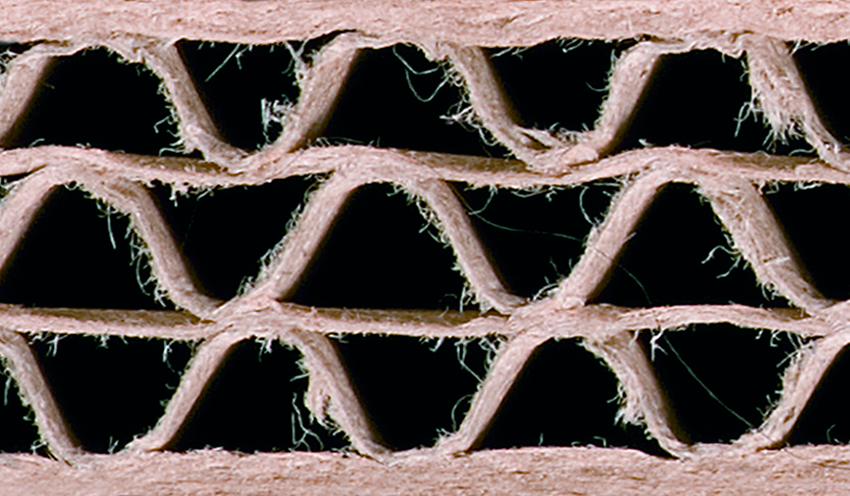

Heavy Duty ger yttre skydd

-

Beroende på värmeelementens storlek packas de i en låda som är 1200 eller 1600 mm lång, 800 mm bred och 470 mm hög. Elementen placeras liggande bredvid varandra i lager med papp emellan. När lådan är fylld rymmer den 100 – 150 element och väger mellan 80 – 250 kilo, förklarar Stefan Kraft, Strategic Purchaser, Nibe Element, Backer BHV AB.

-

Och det är faktiskt en ganska beskedlig vikt för en Heavy Duty wellpapplåda, som i stort sett har samma styrka som transportemballage av träbaserade material, och som därför också kan bära och skydda betydligt tyngre produkter, säger FARUSA’s distriktschef i Sverige, Eddie Johansen. – Staplingsstyrkan är på motsvarande sätt också hög.

-

En annan viktig fördel är att Heavy Duty-materialet väger betydligt mindre, exempelvis mindre än hälften av vad vanlig kryssfanér väger. Det betyder riktigt mycket när emballaget ska hanteras, både vid packning och vid uppackning och bortskaffande. En enda operatör kan således enkelt hantera emballaget själv, säger han.

Enkel konstruktion och stor enhetlighet sparar tid

Stefan Kraft håller med om att det är praktiskt att emballaget kan hanteras av en enda operatör. Men konstruktionen är också mycket viktig, understryker han.

- Medan våra robotar förpackar elementen så är det våra operatörer som reser och gör iordning lådorna och här spelar det en mycket stor roll hur enkelt, och inte minst hur snabbt, det kan göras.

Och han talar av erfarenhet. Lösningen från FARUSA Emballage ersätter nämligen en tidigare wellpapplösning från en annan leverantör. – Det handlade om en konstruktion som tog fem minuter att resa och samla, eftersom den var betydligt mer invecklad och komplex än vår nya lösning från FARUSA. Den bara tar en halv minut att göra klar inklusive pålimning av pappmedar som gör lådan klar för att flytta med en truck.

- Samtidigt är det avgörande att lådorna är helt enhetliga när de är resta. Den tidigare lösningen med integrerade pallar gav rätt stora höjdvariationer, vilket orsakade problem för robotarna. Men det är vi lyckligtvis förskonade ifrån med den nya lösningen, berättar Stefan Kraft. Som också framhäver det praktiska i att det vid akut behov endast tar ett par timmar att få nya leveranser från FARUSA.

Lådorna som används är skräddarsydda och lagerförs hos FARUSA emballage, som för övrigt är den enda producenten med 100 procent fokus på Heavy Duty i Skandinavien.

Vill du höra mer om termolösningarna eller få ytterligare information?

Kontakt oss då på:

Tlf.: 020-797 999

emballage@farusa.se

#HeavyDutylösningar#transportemballage#wellpapplösning