Analysinstrument på ett ton fraktas jorden runt i wellpapp!

Nio av tio av världens stora köttproducenter använder röntgenutrustning från den danska FOSS-koncernen för att inline fastställa fetthalten och spåra oönskade föremål i köttet. Maskinen är dock så stor, att det krävs en specialutvecklad Heavy Dutykonstruktion från FARUSA emballage för att den ska kunna fraktas i en standardcontainer.

Varje vecka året runt skickar FOSS - världens ledande tillverkare av analysinstrument - sin ”MeatMaster II” till kunder över hela världen. Det här är en maskin som med hjälp av röntgenteknik kan fastställa fettprocent med en noggrannhet på under 0,5 procent, och som samtidigt kan registrera små föroreningar av bland annat metall, ben eller glas. Kapaciteten är upp till 38 ton kött i timmen, oavsett om detta är färskt, fruset eller paketerat. – Så många ton kött i timmen kräver naturligtvis en maskin av en viss storlek. Med den andra generationen av vår MeatMaster har maskinen nått en kritisk gräns både när det gäller takhöjden i våra egna lokaler och i fråga om frakt i en standardcontainer, säger Søren Chr. Pedersen, som är utvecklingsingenjör vid företaget.

– När maskinen packas för transport monteras bildskärm och röntgenenhet av, säger

Søren Chr. Pedersen.

Tung och dyr last

För att minska höjden så mycket som möjligt är maskinen - när den testas, packas och transporteras - försedd med fyra stora industribultar som ”ben”. I den aktuella versionen är maskinen 2,12 meter hög och upptar en golvyta på 2,50 x 1,15 meter. Den väger drygt ett ton när den är färdigmonterad. När den transporteras ligger vikten på lite under ett ton, eftersom röntgenenhet, bildskärm med tillhörande arm samt de något högre industribenen packas separat i en låda för tillbehör. – Vi hade därför behov av ett emballage, som inte lade till för många centimeter till höjden på den färdiga konstruktionen, och som inte behövde lyftas över maskinen. Samtidigt skulle den ge ett bra skydd till en enhet, som för slutanvändaren har ett värde av runt 2,5 miljoner kronor och som är relativt ömtålig om den skulle välta. Dessutom önskade vi att en enda operatör skulle kunna packa maskinen, vilket satte begränsningar för emballagets vikt, säger Søren Chr. Pedersen.

I Heavy Duty-klassen

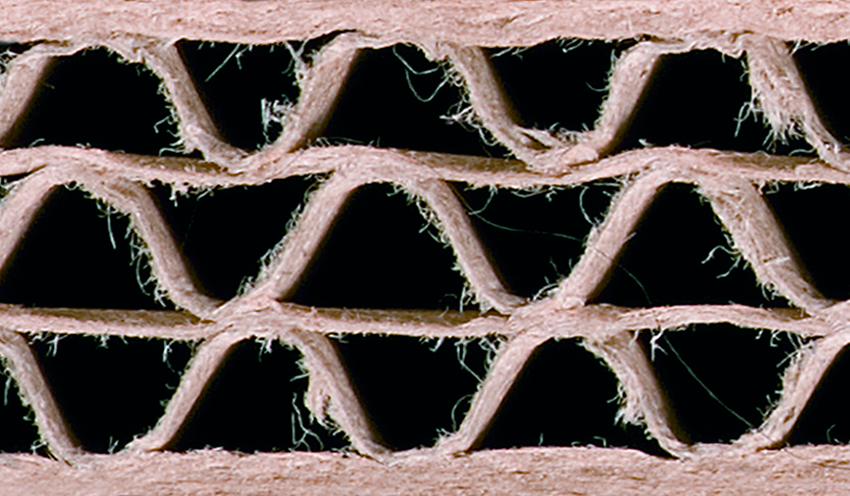

Lösningen blev till sist en wellpapp, närmare bestämt av typen Heavy Duty som är 1,5 centimeter tjock och är uppbyggd som en trippelwell. FOSS inledde därför ett samarbete med FARUSA emballage A/S, som är den enda producenten i Skandinavien som har hundra procent fokus på just Heavy Dutywellpapp. Resultatet av samarbetet blev en lösning som uppfyller alla kravspecifikationer och önskemål. Christian Anderberg, distriktschef vid FARUSA, berättar:

– Det talades om att vi skulle ta fram ett emballage från grunden, och vi kom fram till en sats med delar som monteras samman så att det bildar ett emballage runt maskinen. Lösningen består av en skiva av plywood med hål för benen, ett antal träklossar och läkt, en bottenplatta, två u-formade sidostycken och en toppskiva av Heavy Dutywellpapp, samt spännband.

– En vanlig pall skulle ha byggt på höjden för mycket, så därför monterades plywoodskivan med läkt som lyfter plattan så högt att truckgafflar kan komma under den. Samtidigt gör dessa läkt att gafflarna inte kan träffa benen som sticker ut genom plattan, förklarar Christian Anderberg.

Ovanpå ”pallen” av plywood läggs bottenplattan av wellpapp, som även den är försedd med hål för benen, innan maskinen lyfts på plats. Därefter viks kanterna på bottenplattan av wellpapp upp och tejpas fast så att de bildar en cirka en decimeter hög kant. Inuti denna ”ram” läggs de två u-formade sidorna som tillsammans bildar emballagets gavlar. Lådans långsidor, där de två u-formerna överlappar varandra, låses fast med kardborreband. Därefter läggs ett lock på ovansidan, som i likhet med bottendelen har fl ikar som viks ner och tejpas fast. Till sist bandas emballaget både på höjden och på bredden.

Skräddarsytt för containrar

– På så vis står maskinen väl skyddad, säger Søren Chr. Pedersen, och stöter hårt till en av gavlarna för att visa att u-profilerna är säkert förankrade inuti topp respektive bottenramen. – Vi har lagt vikt vid att emballaget har lite marginal till själva maskinen. Det gäller även i toppen där det är cirka fem centimeters spelrum så att emballaget blir totalt 2,2 meter högt.

Därmed går det exakt in i en standardcontainer, säger Pedersen och påpekar att nästan alla maskiner, i likhet med FOSS övriga produkter, går på export.

Under arbetet med att ta fram ett nytt emballage tillkom ytterligare ett tillägg: – Den senaste utvecklingen av MeatMaster II innebär att maskinen kan levereras med transportband i två olika längder. Därför var vi tvungna att göra emballaget flexibelt så att det kan användas till båda längderna. Detta löste vi genom att förse botten och lock med två extra biglinjer. I de fall då man använder den innersta så anpassar man genom att skära av den överskjutande kanten, berättar Christian Anderberg, som har arbetat tätt tillsammans med FOSS under hela projektets förlopp. Utvecklingsprocessen har enligt Søren Chr. Pedersen bestått av tre, fyra omtag där man haft möten med FARUSAs distriktschef, som noterat vad som skulle ändras till nästa tillfälle. Han återvände därefter med de nya versionerna för tester. – Och det har fungerat bra, det har inneburit minsta möjliga arbete för oss och det har varit ett bra samarbete, säger han.

– Så länge som maskinen testas, packas och transporteras vilar den på fyra industribultar, som är något kortare än de industriben som följer med leveransen. Detta gör att emballaget precis passar in i en standardcontainer, förklarar utvecklingsingenjör Søren Chr. Pedersen.